Intelligent udvikling af tekniske emner

Intelligent udvikling af tekniske emner

Plastvirksomheden HN Group A/S bruger 3D scanning til at højne niveauet ved udvikling af sprøjtestøbte komponenter.

HN Group i Billund, har mere end 30 års erfaring med fremstilling af sprøjtestøbte og thermoformede plastemner, som leveres til industrier som medico, fødevarer, legetøj, elektronik, biler, vindmøller samt gas- og vandteknik. I dag fungerer HN Group også som sparringspartner for mange industrivirksomheders R&D-afdeling.

HN Group har over en længere periode brugt Zebicon til at 3D scanne emner for både udviklings- og kvalitetsafdelingen. Gennem de sidste 5-7 år har HN Group mærket et stigende behov for at levere komplette målerapporter sammen med de fremstillede emner samt under validering af værktøjer.

Direktør for salg og marketing, Allan Hansen fortæller, ”samarbejdet med Zebicon har fungeret godt, men et stigende behov for agilitet og hurtig reaktionsevne har ført til, at vi selv har været nødt til at investere i tilsvarende måleudstyr”. HN Group har i dag en ATOS ScanBox 4105, som er en fuldautomatisk 3D scanner.

Støb, scan og tilpas

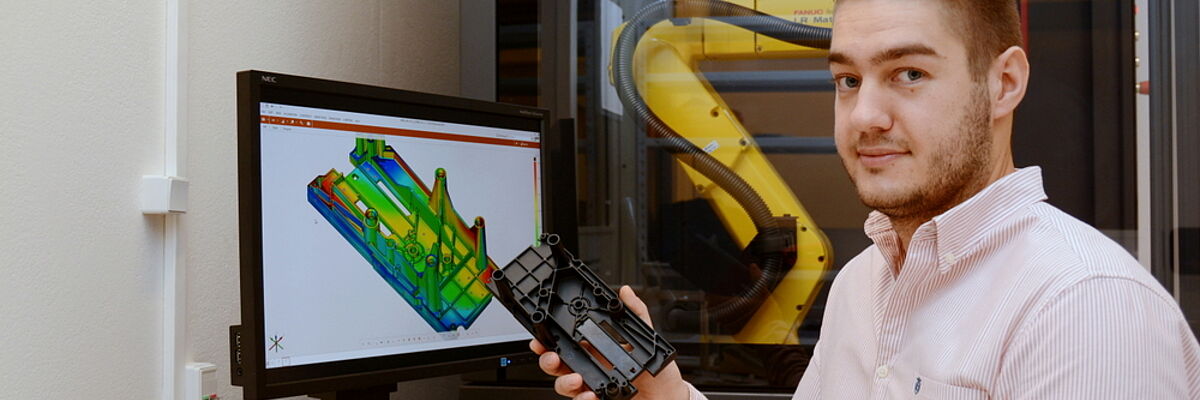

HN Groups kvalitets- og måletekniker, Dennis Hansen fortæller, ”et eksempel på, hvordan vi bruger 3D scanning til at udvikle og tilpasse støbeforme er disse to plastkomponenter til en gasventil. Begge emner har været udfordrende og krævet mange tilrettelser. Det ene er produceret i plast med 40% glasfyld, som gør, at materialet udløser en del kast. Det andet er et 2K emne, hvilket betyder at emnet er støbt af to plasttyper og af to omgange i samme maskine”.

Ved disse emner brugte HN Group 3D scanning til at kigge på flader og positioner for at identificere eventuelle emne- og værktøjsfejl. Dennis Hansen fortæller, ”glasfyldet i det sorte plastemne er nødvendigt, for at give emnet styrke, men faktum er, at det resulterer i kast. For at kompensere for kastet, var vi derfor nød til at tilpasse værktøjet, hvilket vi gjorde på baggrund af scanningen. Så kastet er der stadigvæk, vi har bare rettet stålet i støbeformen, så målene passer, når emnet er kølet af”.

Dennis Hansen fortsætter, ”ved 2K emnet var der udfordringer med gummipakningen, som havde overflydninger. Derfor scannede vi emnet, og tilpassede værktøjet efter målene.”

Eget måleudstyr optimerer processen

Både HN Group og kunderne kan mærke en effekt af, at plastvirksomheden har en 3D scanner i huset. Allan Hansen udtaler, ”vi har fået enorm god feedback fra kunderne, for at kunne levere hurtige best-fit analyser af first out of tool opmålinger.”

En best-fit analyse viser en farvesammenligning af det scannede emne og CAD-parten. Analysen giver et hurtigt og visuelt indblik i, hvor tæt det første emne er på det færdige emne, og hvor stor opgaven er, som venter forude.

For HN Group er det en stor fordel at have sit eget måleudstyr, det gør at ressourcerne kan disponeres fra dag til dag efter, hvad der er vigtigst. ”Så længe vi holder os inden for tidsrammen, giver det mulighed for at tilrette værktøjer forud, hvis der opstår store overraskelser på fx kast eller dimensionsstabilitet,” afslutter Allan Hansen